Die Zukunft der Intralogistik: Wird der Gabelstapler vom KI-Roboter verdrängt?

Ein Realitätscheck zwischen Industrie 4.0 Hype und Logistik 5.0

Der digitale Wandel beschleunigt sich. Algorithmen, künstliche Intelligenz (KI) und autonome Systeme scheinen die logistischen Fähigkeiten ganzer Staplerfahrerteams auszulagern – fest verankert in dem Glauben, die Technologie könne alles effizienter, schneller und günstiger. Der Fokus der Industrie 4.0 liegt klar auf Automatisierung, Vernetzung und Profitmaximierung durch Digitalisierung.

Doch während wir über vollautomatisierte „Dark Warehouses“ sprechen, in denen Armeen von Robotern das Kommando übernehmen, zeichnet sich ein differenzierteres Bild ab. Experten sprechen bereits von der Logistik 5.0. Hier rückt der Mensch wieder in den Mittelpunkt – unterstützt durch Resilienz, Nachhaltigkeit und ethische Arbeitsgestaltung.

Die zentrale Frage für Händler, Spediteure und Logistikleiter lautet daher: Müssen wir unsere Gabelstapler verschrotten und die Belegschaft in den Ruhestand schicken? Führt der Weg zwangsläufig zur totalen Automatisierung?

Die Realität der Automatisierung: Grenzen und Risiken

Digitale Lager, gesteuert durch KI, sind heute Realität. Doch vollautomatisierte Systeme sind nur so lange effizient, wie die Parameter statisch bleiben. Die Achillesferse der Vollautomatisierung ist ihre Starrheit:

- Wartungsintensität: Reparaturen am Leitsystem können zu langen Stillstandzeiten führen.

- Dominoeffekte: Ein Systemausfall legt oft den gesamten Warenfluss lahm, mit Auswirkungen bis zum Endkunden.

- Investitionsrisiko: Je kleiner und verwinkelter ein Lager („Brownfield“), desto unrentabler wird der Einsatz hochkomplexer KI-Systeme.

Laut Studien, wie etwa von Interact Analysis, wächst der Markt für mobile Robotik rasant, doch die Hürden für den Return on Investment (ROI) bleiben hoch. Roboter benötigen Standardisierung. Je differenzierter die Produkte und je variabler die Verpackungseinheiten, desto schwerer tut sich der Roboter im Vergleich zum flexiblen Menschen auf einem Stapler.

Die Akteure: Wer fährt durch das Lager von morgen?

Es ist nicht mehr nur der klassische Gabelstapler. Das Ökosystem hat sich diversifiziert:

- AGV / FTS (Fahrerlose Transportsysteme): Folgen starren Linien oder Drähten.

- AMR (Autonome Mobile Roboter): Navigieren frei mittels SLAM-Technologie (Simultaneous Localization and Mapping).

- Cobots: Kollaborative Roboter, die dem Menschen assistieren, statt ihn zu ersetzen.

- Spezial-Roboter: Von Palettierern über Shelf-Scanning-Roboter bis hin zu autonomen Regalbediengeräten.

Bis vor wenigen Jahren galten FTS als Nischenprodukt. Heute sind KI-gestützte AMRs für viele Anwendungen verfügbar. Bedeutet dies das Ende des Gabelstaplers? Nein. Es bedeutet lediglich das Ende des dummen Gabelstaplers.

Die Renaissance des Gabelstaplers

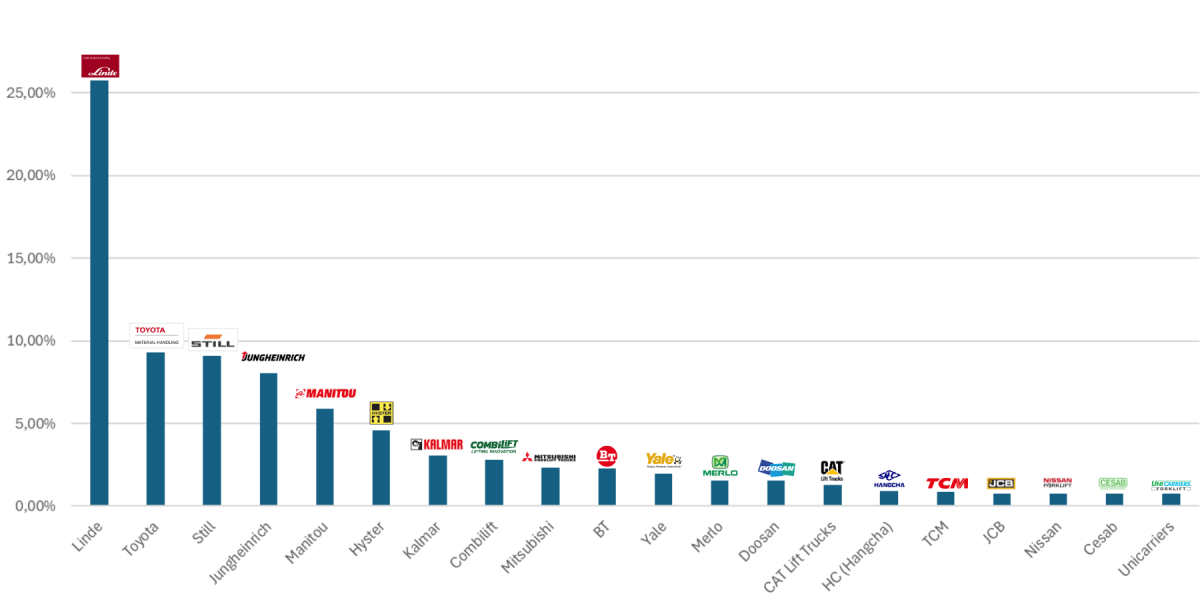

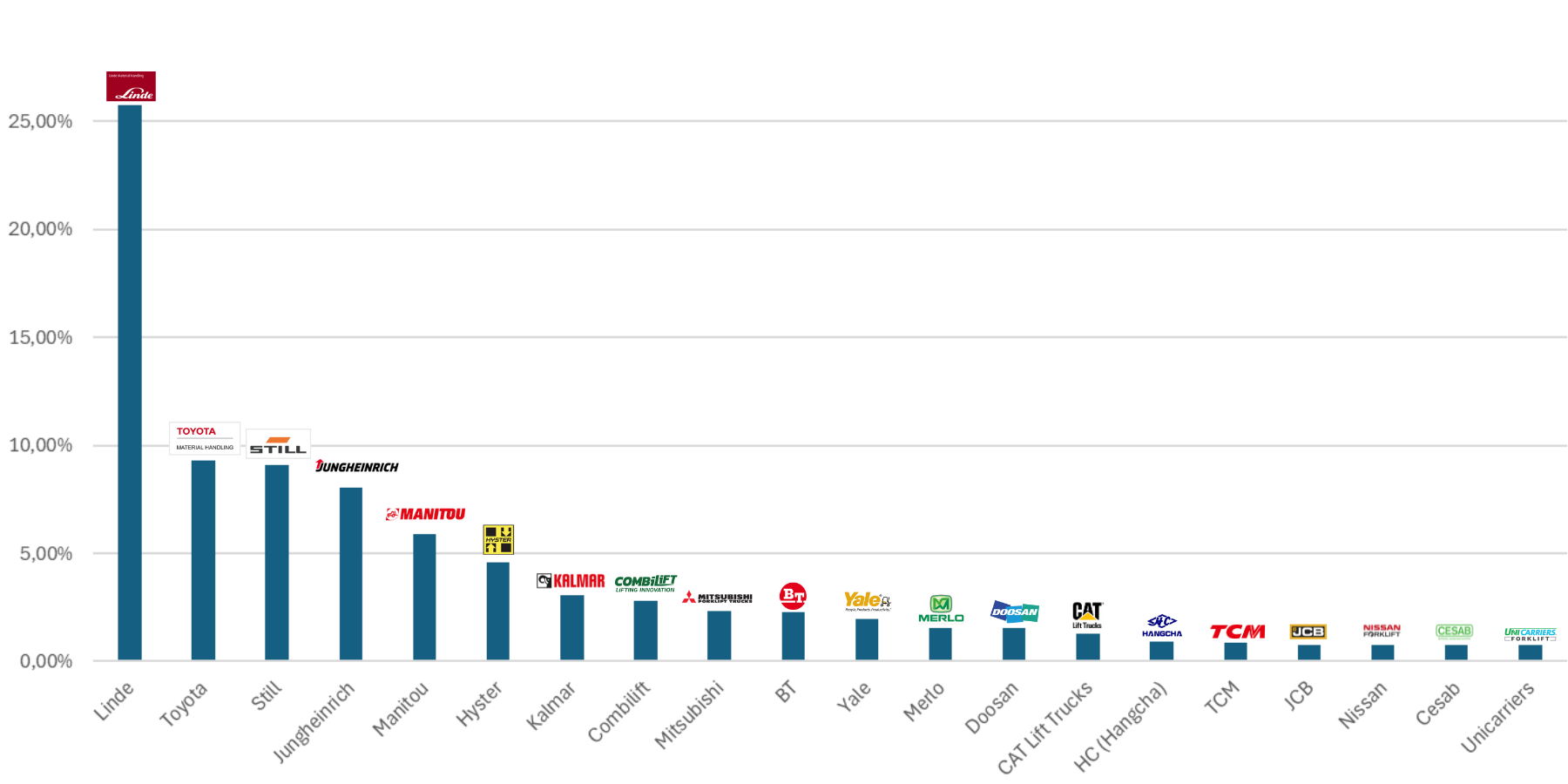

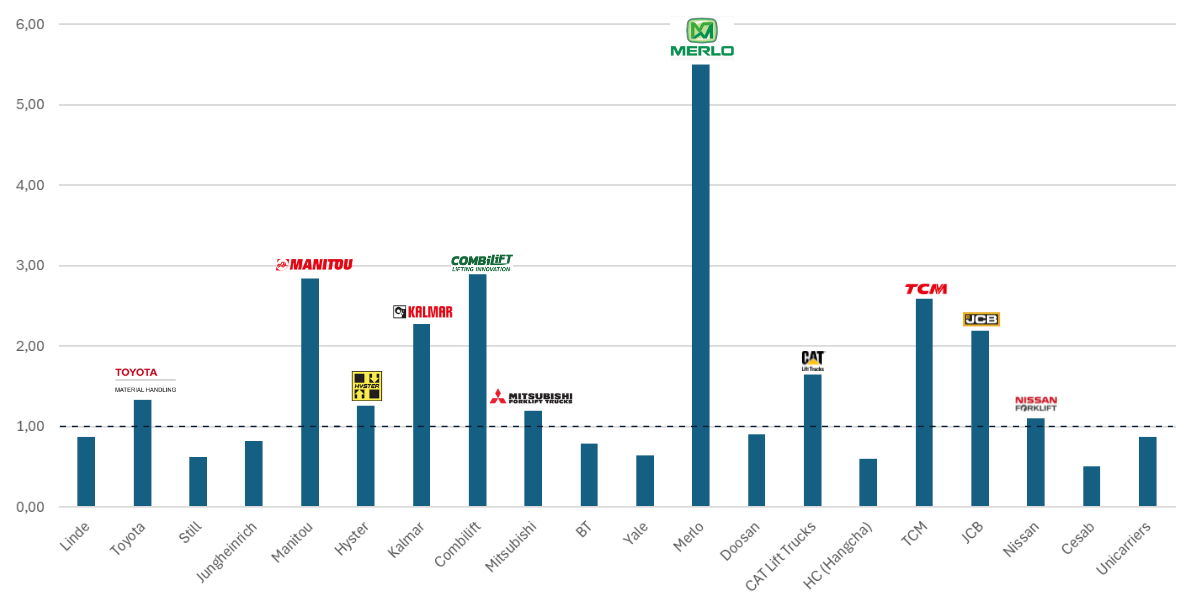

Der Gabelstapler stirbt nicht aus, er evolviert. Besonders in kleinen und mittleren Unternehmen (KMU) sowie in Teilen des Großhandels bleibt das manuell bediente Flurförderzeug unverzichtbar. Die Verkaufszahlen für Lagertechnik wachsen global weiter, oft parallel zur Automatisierung.

Warum der Stapler bleibt:

- Flexibilität: Für unvorhergesehene Einsätze, komplexe Be- und Entladungen von LKW oder sperrige Güter ist der Mensch-Maschine-Verbund ungeschlagen.

- Smart Forklifts: Moderne Stapler sind vernetzt. Telematik-Systeme liefern Daten zu Stoßbelastungen, Wartungsintervallen und Fahrwegeoptimierung.

- Assistenzsysteme: Personenerkennung, automatische Geschwindigkeitsreduzierung und Hubhöhenvorwahl machen manuelle Stapler sicherer und effizienter – eine Art „Teilautonomie“.

Fazit: Symbiose statt Verdrängung

Gabelstapler sind und bleiben eine Schlüsselkomponente in der Intralogistik. Wir bewegen uns auf eine hybride Zukunft zu. Roboter übernehmen die monotonen, einfachen Strecken (Horizontaltransport), während qualifizierte Staplerfahrer mit High-Tech-Geräten die komplexen Aufgaben (Vertikaltransport, Sonderladung) übernehmen.

Die Antwort auf die Zukunftsfrage ist also nicht „Mensch oder Maschine“, sondern „Mensch mit Maschine“. Wer wettbewerbsfähig bleiben will, entsorgt seine Stapler nicht, sondern integriert sie in ein intelligentes, digitales Gesamtsystem.

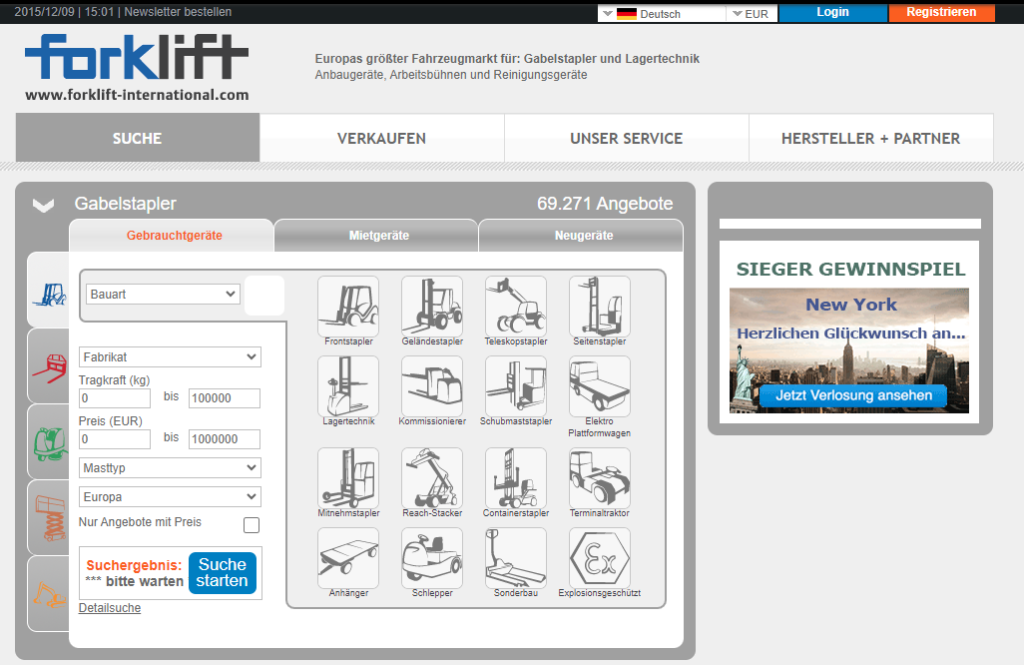

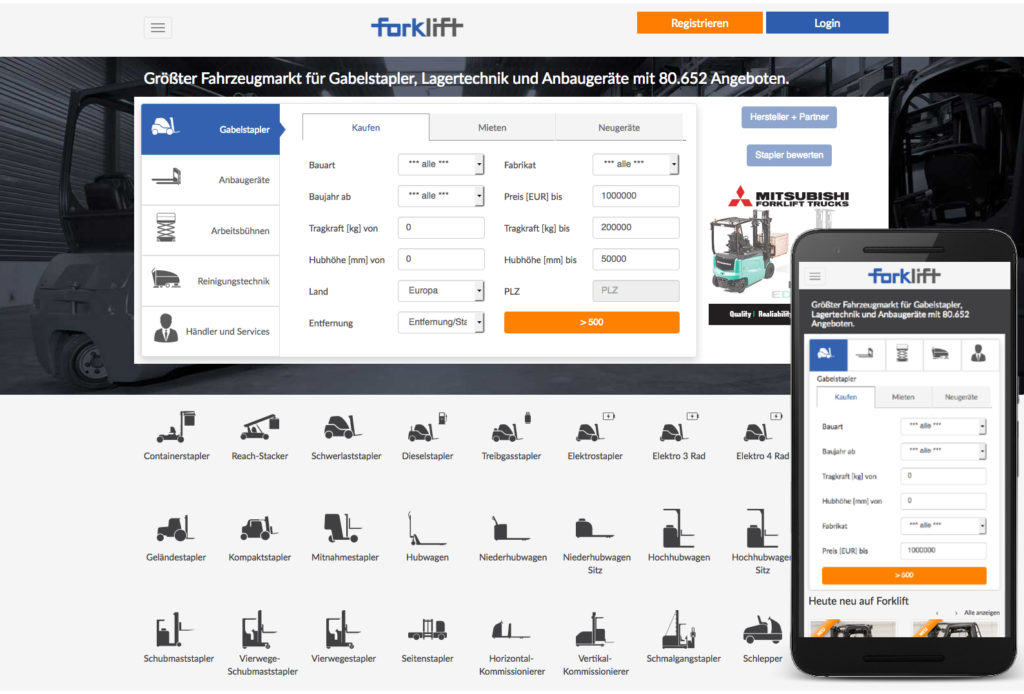

Auf der Suche nach Geräten?